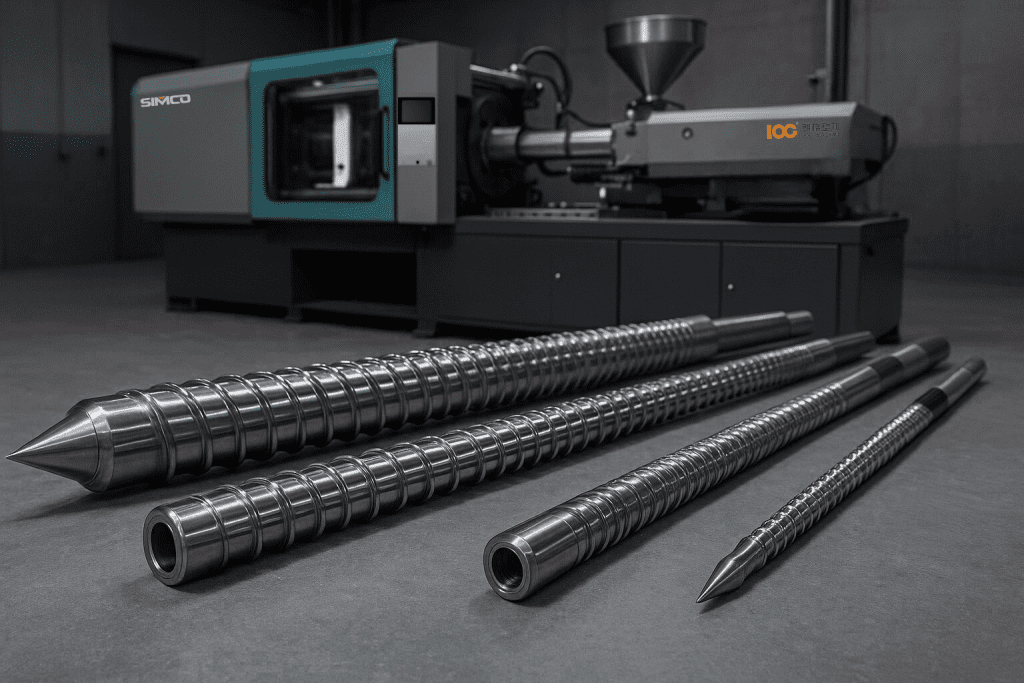

Rosca para Injetora de Plástico: Tipos, Funções e Como Aumentar a Vida Útil e o Desempenho

A rosca para injetora de plástico é um dos componentes mais importantes no processo de injeção.

Ela é responsável por plastificar, homogeneizar e transportar o polímero, influenciando diretamente a qualidade da peça final, a eficiência produtiva e o consumo energético da máquina.

Se você busca entender como o conjunto rosca e canhão funciona, conhecer os principais tipos utilizados e aprender como prolongar sua vida útil e desempenho, este conteúdo é para você.

O que são a Rosca e o Canhão da Injetora e Qual a Sua Função

A rosca e o canhão (também chamado de cilindro) formam o coração do sistema de plastificação da injetora.

Enquanto a rosca é responsável por movimentar, fundir e homogeneizar o material plástico, o canhão atua como condutor e aquecedor do polímero até o ponto ideal de injeção.

Entre as principais funções desse conjunto estão:

- Alimentar o material termoplástico na forma de grãos.

- Promover a fusão e plastificação do polímero por atrito e aquecimento.

- Misturar aditivos e pigmentos, garantindo homogeneidade.

- Pressurizar e dosar o material fundido para o ciclo de injeção.

🔹 Principais Tipos de Rosca para Injetora

Cada tipo de rosca é projetado para atender a uma necessidade específica de processamento. Confira os mais utilizados:

- Rosca Convencional (Padrão)

- Utilizada na maioria das injetoras.

- Possui zonas de alimentação, compressão e dosagem.

- Indicada para polímeros comuns, como PP, PE e PS.

- Rosca para Polímeros Técnicos

- Ideal para materiais de engenharia como ABS, PA, PC e PEEK.

- Alta resistência ao desgaste e excelente estabilidade térmica.

- Rosca Bimetálica

- Produzida com revestimentos especiais que resistem à abrasão e à corrosão.

- Indicada para plásticos com fibra de vidro e cargas minerais.

- Rosca Especial sob Medida

- Projetada conforme as exigências do processo produtivo.

- Oferece ganhos expressivos em produtividade, qualidade e repetibilidade.

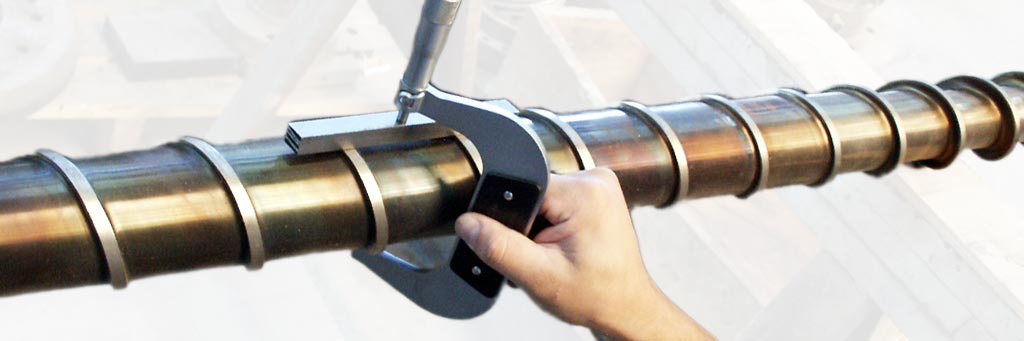

🔹 Manutenção Preventiva da Rosca e do Canhão

Uma manutenção adequada é essencial para prolongar a vida útil e evitar falhas no conjunto.

Algumas boas práticas incluem:

- Ajustar corretamente as temperaturas de trabalho.

- Utilizar compostos de purga ao trocar materiais ou cores.

- Realizar inspeções periódicas para identificar desgaste da rosca e do canhão.

- Evitar o superaquecimento e a operação com materiais contaminados.

- Armazenar o conjunto adequadamente durante períodos de inatividade.

- Optar sempre por componentes e fornecedores de alta qualidade.

Essas ações reduzem custos operacionais e aumentam a confiabilidade do processo de injeção.

🔹 Soluções SIMCO para Máxima Performance

O conjunto rosca e canhão é essencial para garantir eficiência, qualidade e produtividade no processo de injeção.

Na SIMCO, temos a expertise e o suporte técnico necessários para oferecer soluções de alta performance, sob medida para cada aplicação.

Conte com nossa equipe para avaliar o desempenho do seu equipamento, indicar as melhores opções em roscas, canhões e periféricos, e garantir o máximo rendimento em sua produção.

Entre em contato com nossos especialistas e descubra como a SIMCO pode contribuir para o aumento da produtividade, redução de falhas e longevidade das suas injetoras.

Descubra como aumentar a produtividade e reduzir paradas de máquina com soluções SIMCO de alta performance.