Manutenção Corretiva, Preventiva e Preditiva

As máquinas (tornos, fresadoras, centros de usinagem e injetoras) são o coração da produção industrial, e sua paralisação inesperada pode custar milhares de reais em tempo de inatividade e atrasos na entrega.

Gerenciar a manutenção de forma estratégica é o segredo para garantir a máxima disponibilidade, precisão e vida útil dos seus ativos. Na Simco Máquinas, separamos os três pilares da gestão de manutenção: Corretiva, Preventiva e Preditiva, e explicamos como e quando aplicar cada um.

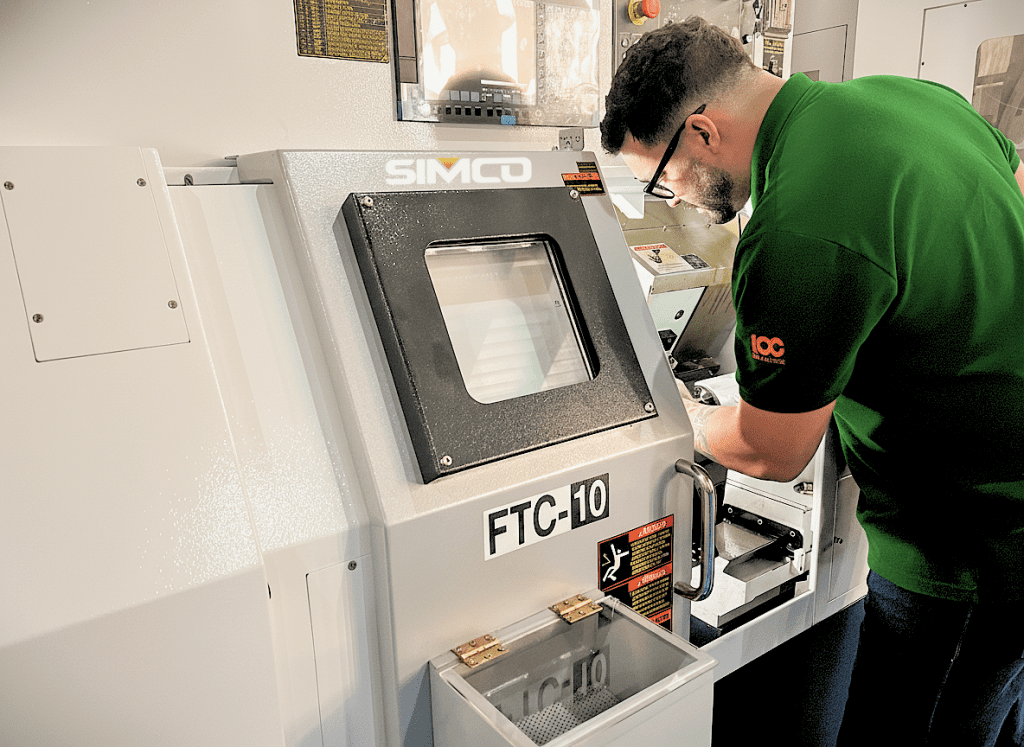

1. Manutenção Corretiva: O Reparo de Emergência

A manutenção corretiva é a forma de manutenção mais antiga e reativa. Ela ocorre após a falha de um componente, com o objetivo de restaurar a capacidade operacional da máquina.

| O que é? | Reparo ou substituição de peças que já falharam ou quebraram. |

| Como Aplicar? | Corretiva Não Planejada: Ocorre de forma emergencial, com a máquina parada. Deve ser evitada a todo custo em equipamentos críticos. |

| Corretiva Planejada: Ocorre quando uma falha é detectada (por inspeção ou preditiva), mas o reparo é agendado para o momento mais conveniente, como em uma parada programada. | |

| Quando Usar? | Exclusivamente em casos imprevisíveis ou em equipamentos de baixa criticidade para o seu processo produtivo (onde a parada não gera grandes prejuízos). |

| Benefícios | Não requer planejamento inicial ou investimento em monitoramento. |

| Custos/Riscos | Alto custo (horas extras, frete de emergência, impacto na produção), risco de acidentes e danos secundários à máquina. |

2. Manutenção Preventiva: A Inspeção Programada

A manutenção preventiva é a intervenção realizada em intervalos predeterminados (tempo, ciclos de trabalho ou horas de uso), independentemente da condição real da peça. Seu objetivo é evitar que a falha ocorra.

| O que é? | Substituição programada de componentes e inspeções periódicas baseadas em cronograma. |

| Como Aplicar? | Crie um plano de manutenção seguindo as recomendações do fabricante. |

| Checklist Essencial: Lubrificação e troca de óleos (barramentos, spindle), limpeza de filtros e chillers, inspeção de cabos e mangueiras, calibração periódica da geometria (alinhamento). | |

| Quando Usar? | Em todos os equipamentos. É a base para prolongar a vida útil de componentes com vida útil esperada conhecida (ex: correias, rolamentos menos críticos, fluidos de corte). |

| Benefícios | Redução de paradas inesperadas (o reparo é planejado), maior vida útil do equipamento, controle sobre o orçamento de manutenção. |

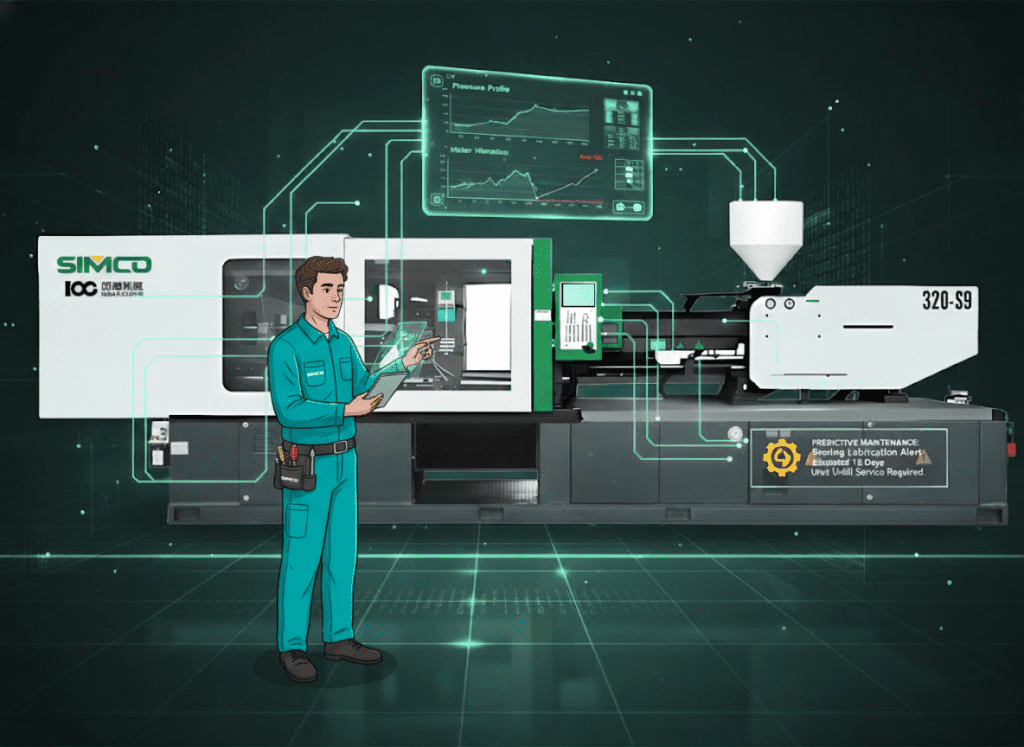

3. Manutenção Preditiva: A Inteligência Antecipada

A manutenção preditiva é o estágio mais avançado. Ela utiliza o monitoramento em tempo real do estado do equipamento para determinar o momento exato em que a manutenção deve ser feita, antes que a falha aconteça.

| O que é? | Acompanhamento de parâmetros da máquina (vibração, temperatura, ruído) por meio de sensores e análise de dados. |

| Como Aplicar? | Instale sensores de vibração em pontos críticos (como o spindle ou eixos), realize análise de óleo (para verificar contaminação e desgaste), ou utilize termografia (monitoramento térmico). |

| É a essência da Indústria 4.0 aplicada à manutenção. | |

| Quando Usar? | Em equipamentos de alta criticidade (centros de usinagem de 5 eixos, tornos CNC de alto volume, injetoras termoplásticas) e em componentes caros e difíceis de substituir (como o spindle de um centro e uma coluna da injetora). |

| Benefícios | Máximo aproveitamento da vida útil do componente (sem desperdício de trocas prematuras), elimina quase totalmente as paradas não programadas, permite agendar o reparo com 100% de precisão. |

Qual é a Estratégia Ideal para a Sua Indústria?

Não existe uma abordagem única. O ideal é uma combinação inteligente:

- Baseie-se na Preventiva: Mantenha um rigoroso plano preventivo para garantir a saúde geral da máquina (lubrificação e limpeza).

- Utilize a Preditiva para os Ativos Críticos: Use sensores e análises de dados em seus equipamentos mais importantes e caros para evitar falhas catastróficas.

- Minimize a Corretiva: A Manutenção Corretiva deve ser a exceção, não a regra. Se você está recorrendo a ela frequentemente, é um sinal de que seus planos Preventivo e Preditivo precisam ser revisados.

Na Simco Máquinas, a manutenção é um investimento, não um custo. Conte com nossa equipe para desenvolver a estratégia de manutenção mais eficiente e garantir que suas máquinas operem com a máxima performance, dia após dia. Fale conosco!