Como Escolher a Máquina Operatriz Ideal para o Seu Projeto?

Investir em uma nova máquina operatriz, seja ela um torno CNC, uma fresadora ou um centro de usinagem, é uma decisão estratégica que impacta diretamente a produtividade, a qualidade das peças e o futuro da sua empresa. A escolha errada pode gerar gargalos e custos desnecessários.

Aqui na Simco Máquinas, entendemos que o sucesso do seu projeto começa com o equipamento certo. Por isso, preparamos um guia focado nos principais critérios de seleção que você deve considerar antes de tomar essa decisão crucial.

1. Capacidade de Trabalho: Tamanho e Escopo

O primeiro passo é entender o que você precisa produzir. A capacidade da máquina define se ela é fisicamente adequada para as suas peças.

- Dimensões da Peça (Curso dos Eixos): Meça o maior e o menor componente que você pretende usinar. O curso dos eixos (X, Y e Z) da máquina deve ser superior às dimensões máximas da peça, garantindo espaço para fixação e movimentação da ferramenta.

- Capacidade de Carga (Mesa): Se você trabalha com peças pesadas ou grandes dispositivos de fixação, verifique a capacidade máxima de peso que a mesa da máquina suporta. Uma sobrecarga pode comprometer a precisão e a vida útil do equipamento.

- Diâmetro e Comprimento (Tornos): Em tornos, o diâmetro máximo torneável sobre o barramento e o comprimento máximo entre pontas são especificações essenciais.

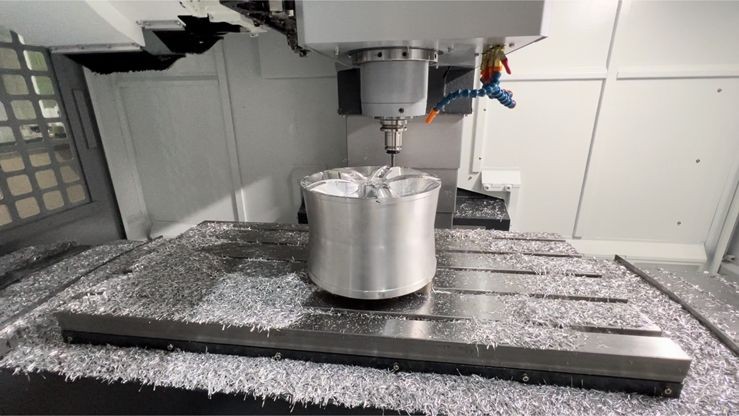

2. Potência e Torque (Performance do Spindle)

A potência do spindle (cabeçote) está diretamente ligada à capacidade da máquina de remover material de forma eficiente e rápida, especialmente em materiais mais duros.

- Potência (kW/cv): Uma maior potência permite que você trabalhe com grandes volumes de remoção de cavaco e materiais de alta dureza (aço ferramenta, titânio, etc.).

- Torque: É a força de corte em baixas rotações. Máquinas com alto torque são ideais para desbastes pesados e para usinar materiais resistentes.

- Faixa de Rotação (RPM): Se o seu projeto envolve acabamentos finos ou usinagem de materiais leves (alumínio), você precisará de um spindle que atinja altas rotações (RPMs). Se o foco é desbaste pesado, o torque em baixas rotações é mais importante.

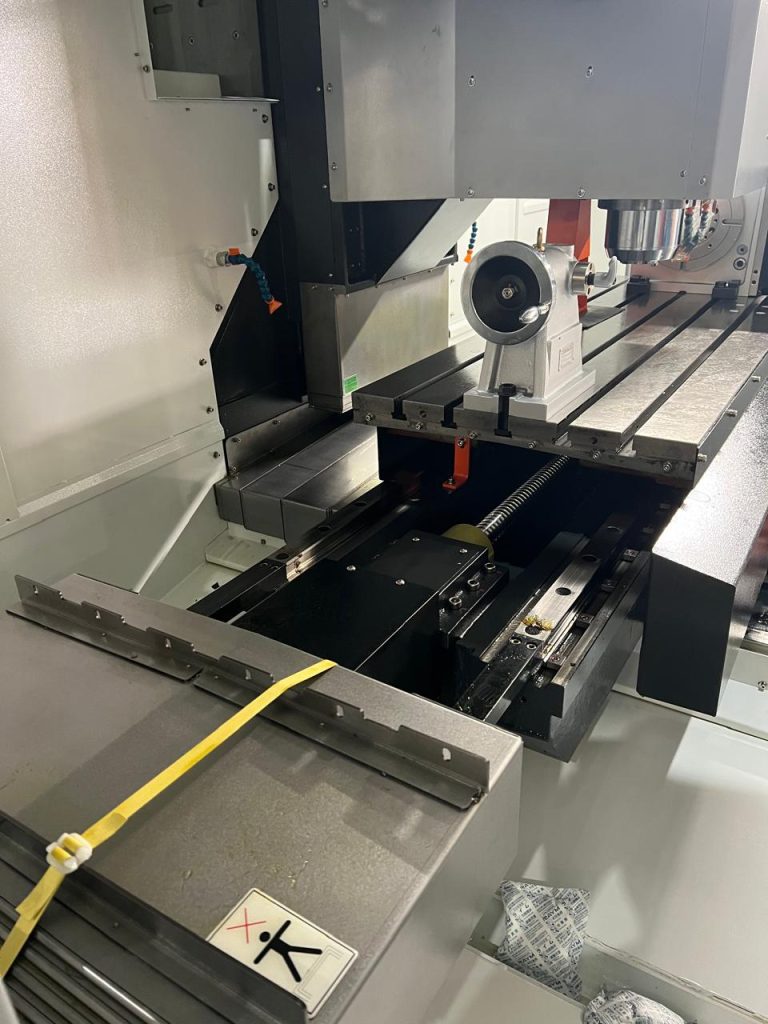

3. Precisão e Acabamento Superficial

A precisão é o que define a qualidade final do seu produto e deve ser uma prioridade, especialmente para setores como aeroespacial, médico e de moldes.

- Repetibilidade e Precisão de Posicionamento: Esses são os dados cruciais. A repetibilidade indica a capacidade da máquina de retornar ao mesmo ponto diversas vezes, enquanto a precisão de posicionamento mede quão perto o eixo se posiciona do ponto programado. Exija máquinas que atendam aos rigorosos padrões de testes geométricos.

- Rigidez Estrutural: A precisão depende de uma estrutura robusta. Máquinas com barramentos bem dimensionados, guias lineares e fundição estável (por exemplo, em Meehanite) absorvem melhor as vibrações de corte, garantindo melhor acabamento.

- Compensação Térmica: Variações de temperatura podem causar desvios dimensionais. Máquinas modernas com sistemas de compensação térmica minimizam esse problema, mantendo a precisão mesmo em longos ciclos de usinagem.

4. Nível de Automação (CNC e Recursos Adicionais)

O grau de automação define a eficiência operacional, a necessidade de intervenção humana e a capacidade de integração com a Indústria 4.0.

- CNC e Integração: Verifique a facilidade de programação e a compatibilidade do Comando Numérico Computadorizado (CNC) com seus softwares CAD/CAM. Um CNC moderno oferece recursos como simulação gráfica e diagnósticos de manutenção.

- Trocador Automático de Ferramentas (ATC): Essencial para otimizar o tempo de usinagem e reduzir o setup. Considere o número de ferramentas que o trocador comporta para evitar paradas.

- Quarto e Quinto Eixos: Se você precisa usinar peças com geometrias complexas em um único setup, um centro de usinagem com 4 ou 5 eixos indexados ou simultâneos é o investimento que garante máxima produtividade e precisão.

- Sistemas de Paletização e Robótica: Para produção em alto volume e operação ininterrupta, a integração com trocadores automáticos de paletes e robôs colaborativos (Cobots) é a chave para a automação total.

Conclusão: Um Investimento de Longo Prazo

A máquina operatriz ideal para o seu projeto é aquela que equilibra, de forma inteligente, a capacidade para suas maiores peças, a potência para seus materiais mais duros, a precisão para seus requisitos de qualidade e a automação para a sua taxa de produtividade desejada.

Não se contente com menos. Fale com a Simco Máquinas! Nossa equipe técnica está pronta para analisar os detalhes do seu projeto e te ajudar a dimensionar a solução perfeita, garantindo que seu investimento traga o máximo retorno e posicione sua empresa na vanguarda da manufatura.